智能制造的热潮之下,一台台机器人正在陆陆续续走进工厂车间里。它们不仅可以帮助工厂造车、造手机,也能帮助工厂更快更好地制衣帽、做鞋子。

制造机器人很难,而更难的是让机器人走上产线,找到或改造出让机器人“有用武之地”的场景。

这对于生产机器人的公司和想做智能化升级的工厂都是一个不小的挑战,需要双方一起在具体的场景中一步步探索、测算。

此次,「甲子光年」受邀在浙江省台州市参观了全球第一的缝纫机企业的智能化工厂,以及其和旷视科技合作建成的“智能密集库”,看到这家全球公司在智能工厂建设之路上的当下点滴。

1.智慧工厂建设不是一日之功

智慧工厂建设不是一日之功,在缝纫机制造流程中,从零部件存储、精密铸造、组装、包装到成品仓储等,每一道工序背后的智能化改造都需要经历漫长的时间和考验,这家缝纫机头部企业在这条路上已经走了十余年。

目前,公司不仅是全球缝制行业产销规模最大、综合实力最强的全球化企业,而且也引进了全自动机壳精加工智能化生产线,建设了智能缝制产业工业物联网平台,还通过引进智能密集库不断提升公司智能制造水平,并希望将自身在智能制造、智能仓储领域的建设经验和解决方案赋能给更多服装产业上下游企业。

眼下,公司和旷视合作主要是在自动化仓储板块,双方对工厂中一个成品立库进行了整体的智能化升级改造。

现场可以看到,这个成品立库位于楼板库一层,有5000多平方、8米高,日常主要用于储存缝纫机成品。公司智能仓储产品线副总经理提到,该仓库在改造之前,采用的是传统的地堆存储的模式——将缝纫机进行托盘码垛,叠成三层,通过内部的信息化系统对库区进行管理,出入库依靠人工叉车搬运。

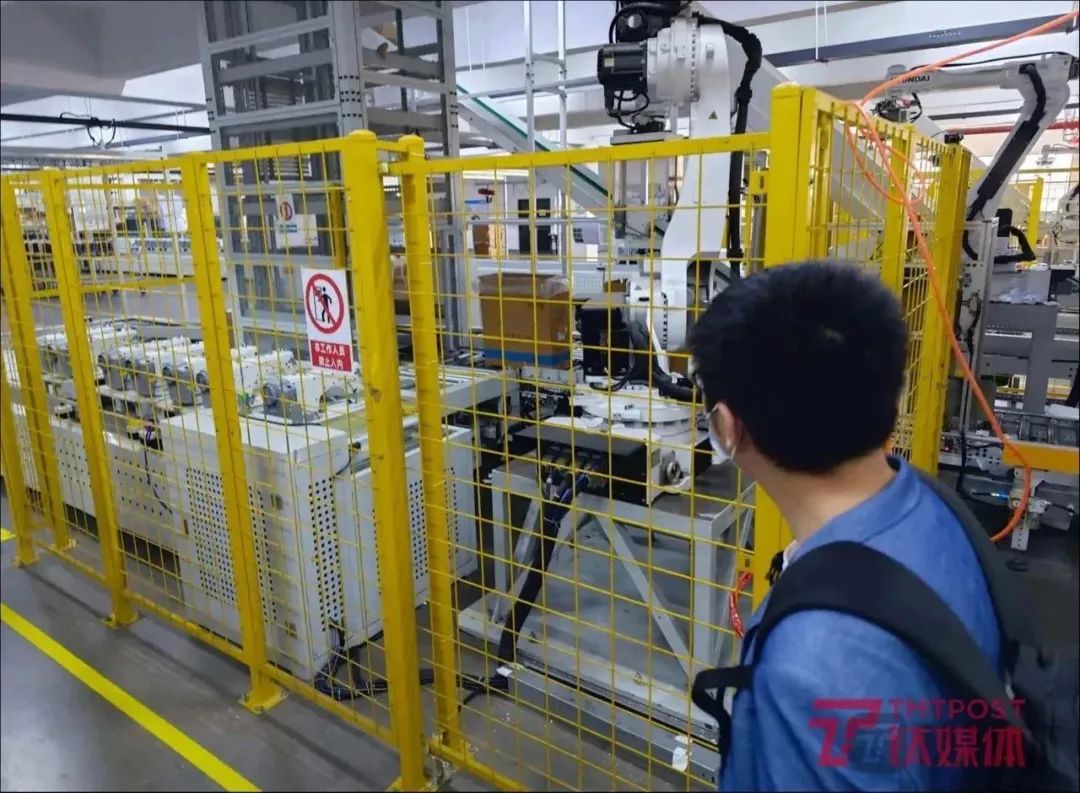

采用旷视四向车系统的智能密集库

最后公司选择采用四向车密集库的方案,在库区内部署了12台四向穿梭车,实现了7000多个库位,并将存储密度提升110%左右,库区内作业流量及出入库合计达到120托盘每小时,效率有了显著提升。相比于叠托的形式,货架密集存储更有利于避免货品承压,保障产品品质。

该“智能密集库”项目以旷视四向车系统为核心,由四向车、货架、提升机、输送线等硬件设备,及包含WES、TES的旷视河图软件平台组成,实现了成品、包材、空托垛的自动化入库、存储、拣选和出库,以及生产线和仓储环节的跨区域联动,并让业务信息更加透明化、可视化。

旷视联合创始人兼CTO唐文斌说:“四向车的优势在于‘离散性设备、分布式控制’,可以像积木一样按需组合和灵活扩展,并具有很强的场地适应能力,能够实现更优的投入产出比。”

2.旷视造“机器人”已有5年

这种以四向车系统为核心的“智能密集库”解决方案是旷视机器人业务线的核心产品之一,其产品特性为:高密度存储、场地适应性强、扩展灵活、交付周期短。

对于这家此前以软件能力见长的公司而言,当下,要想在物流领域践行软硬一体的战略落地,就需要到真实的工厂场景中,找到企业客户真实的业务场景需求,打磨出可复用的产品。此次,与缝纫机龙头企业的合作对于旷视四向车在服装产业落地就是一个典型案例。

这中间也显现了旷视在物流领域的核心打法和思考:“挑选行业标杆案例,和这样有行业深度、Know-How的合作伙伴一起打造面向细分行业的解决方案——旷视提供仓储自动化的核心产品和系统,行业伙伴提供需要更多的Know-How的其他环节解决方案,双方通过磨合寻找到高ROI的组件,整合成整套解决方案,赋能该行业其他企业用户。”旷视联合创始人兼CTO唐文斌说。

在他看来,旷视的竞争优势还是在算法、产品力、供应链的交付能力等方面。各自发挥长板,才是上策。“底层 AI 算法是旷视进入物流行业的核心竞争力。”

旷视是从2017 年开始在物流方面的布局。2019 年,公司推出智能机器人网络协同大脑河图 1.0,并发布了一系列与机器人有关的战略。目前,其主要提供3A智慧物流解决方案(AS/RS+AMR+AI),其中,河图软件平台可以连接旷视自有及第三方自动化、智能化物流设备,是支撑旷视在物流机器人领域逐鹿的核心优势。

机会正在上演,国产替代背景下,属于中国制造的供应链优势和新技术的崛起让中国的机器人公司开始走到市场中。数据显示,截至2022年9月,国内移动机器人市场销量约5.8万台,同比增速低于30%。预计2022年市场销量超81000台,同比增长30%左右。

现下,这家AI头部公司正在走出一条属于自己的路。